瓦楞纸板生产中,最重要的一个环节就是上胶。胶水就像人的血液一样重要,一旦胶水出现异常,整个纸板的品质和生产效率就会受到影响,因为上胶量的控制,是一线员工的重中之重,现在只需要在这一环节做点小改动,就能进一步提升纸板品质。

自动上胶控制系统,对提升纸板品质的作用

在瓦楞纸板的生产过程中,在保证纸板粘合的前提下,上胶量越少越好。如果上胶量大,容易造成:

·纸板质量下降;

·纸板强度不达标;

·纸板厚度不达标;

·面纸表面质量不好,露楞;

·纸板边缘起皱;

·纸板翘曲;

·车速下降,产能下降;

·耗胶量大,经济损失大。

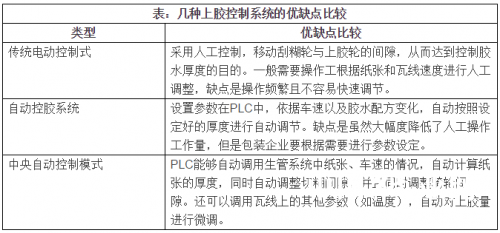

几种上胶控制系统的优缺点比较

传统的电动控制式控胶,需要人工控制刮糊轮与上胶轮的间隙,从而达到控制胶水厚度的目的。一般需要操作工根据纸张和瓦线速度进行人工调整,缺点是操作频繁且不容易快速进行调节。

自动控胶系统的运用,是为了实现在不同车速、不同用纸情况下,瓦线生产系统可以自动调整用胶量。采用自动控胶系统,有利于降低用胶量,减少用胶耗费;还能减少因人为操作失误造成的纸板报废;减少因断胶导致的原纸浪费等。

自动控胶系统设置参数是在PLC中,依据车速以及胶水配方,自动按照设定好的涂胶厚度进行自动调节。自动控胶系统的缺点是虽然大幅度降低了人工操作的工作量,但是包装企业要根据实际生产需要进行参数设定。

中央自动控制模式的控胶系统,其PLC能够自动调用生管系统中纸张、车速的情况,自动计算纸张的厚度,同时自动调整切糊间隙,并且同时调整骑轮间隙。还可以调用瓦线上的其他参数(如温度),自动对上胶量进行微调。

现今,有技术实力的设备供应商,其为瓦线设备配置的中央自动控制模式控胶系统,不但能够实现单面机上胶水使用量的控制,而且每种瓦楞楞型都配有上胶量设置曲线,并根据不同原纸材质设有胶水偏移量设置功能。另外,还能够实现根据瓦楞楞型,自动匹配涂胶辊的运转速度,从而获得最佳的上胶效果。